Test Parametrelerinin Belirlenmesi

Üretim aşamasındaki bir ürünün sızdırmazlık testleri yapılırken ilk ve en önemli adım ürün için test parametreleri belirlemektir. Bunun için ilk olarak üründen sızdırmaz olmasını beklediğimiz akışkanın türünü bilmemiz gerekir.

Üründe sızdırmazlığı beklenen akışkan nedir?

| Gaz (Hava, vakum, O2, N2, CO2, …)

| Sıvı (Su, yağ, yakıt, …)

Cam Şişe Helyum Örneği

Teorik olarak tam sızdırmaz bir kapakla kapatılmış cam şişe düşünelim. Cam şişeyi su saklamak için kullanırsak uygun bir sızdırmaz malzemedir. Fakat aynı zamanda mühendislik görmüş, özel yapım bir cam şişe değilse helyum gazı için geçirgendir. Bu örnekten ‘’sızdırmaz’’ ya da ‘’0 kaçak’’ kelimelerinin iyi tanımlanmış olmaları gerektiğini çıkarabiliriz. 0 kaçağın mümkün olmamasının nedenini bu yazımızdan okuyabilirsiniz. Sızdırmazlık, önceden belirlenen parametrelere göre karar verilen kabul edilebilir orandaki kaçak miktarıdır.

Test Parametreleri Belirlenirken Düşünülmesi Gerekenler Nelerdir?

Sızıntı oluşursa ne gibi sonuçları olur?

Bu soruda sonuçları 3 gruba ayırabiliriz. İlk gruptaki ürünler fiyatı düşük, sızdırması durumunda insan sağlığını tehdit etmeyen ürünlerden oluşuyor.

İkinci gruptaki ürünler maliyeti yüksek ama hayati tehlike yaratmayacak ürünlerden oluşuyor. Su geçirmez özelliği için aldığınız aksiyon kameranızın rafting yaparken bozulması moralinizi bozar. Ancak bu durum canlı hayatını etkileyecek bir risk oluşturmaz.

Üçüncü gruptaki ürünler maliyetinden bağımsız, sızdırması durumunda hayati tehlike yaratabilecek ürünlerden oluşuyor. Arabanızın yakıt hortumu veya kalp ameliyatınızda kullanılacak kataterin sızdırmasını istemezsiniz.

Ürün hangi ortam koşullarında kullanılacak?

Ürünün kullanım sıcaklık aralığı ve kullanım basıncında sızdırmazlık testleri yapılmalıdır.

Ürünün yüksek performansla çalışması beklenen süre nedir?

Yiyecek-içecek endüstrisinde kullanılan paketlerin 1-2 yıl sızdırmaz kalması beklenebilir. Manometrelerin 1milyon çevrime kadar sızdırmaz kalması ve doğru ölçüm yapması beklenir.

Sızdırmazlık Beklenen Senaryolar

- Sıvıların ürün dışına çıkması (İçecek, Medikal Kateter, Yakıt Hortumu)

- Sıvıların ürün içine girmesi (Elektronik Ürünler, Şehir Boru Hatları)

- Gazların ürün dışına çıkması

- Tehlikeli gazlar (Ocak, Sinir Gazı, Yanıcı Gazlar)

- Tehlikesiz gazlar (Araç Lastikleri, Bina Havalandırma Boruları, Helyum Tüpleri)

- Bakteri kontaminasyonları (İlaçlar, Medikal Ürünler, Yiyecek-İçecek, Kozmetik)

Kaçak Hızı Test Parametresi Nasıl Belirlenir?

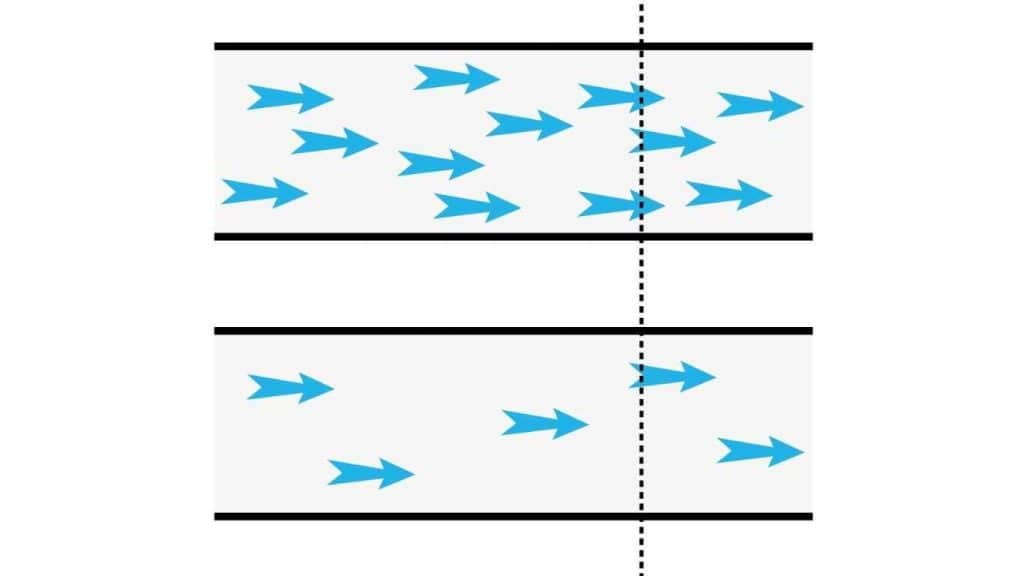

En çok kullanılan metot, test basıncında oluşan akış hızını kullanarak parametre belirlemektir. Bu noktada ortaya çıkan sorun kaçak akış hızının m3/s cinsinden hesaplanması durumunda oluşacak olan birim karmaşasıdır. Akış hızı hacim cinsinden aynı olan ama farklı basınçlardaki 2 Laminer akışı ele alalım.

Yüksek basınçtaki akışta aynı hacim/s akış hızına sahip olsa da akış boyunca delikten geçen molekül sayısı ve kaçak miktarı daha fazla olmuş olur. Mükemmel gaz yasası perspektifinden bakarsak PV=nRT yani akışkanın basıncı ve sıcaklığı onun hacmini etkileyen önemli faktörler arasındadır. Kaçak hızının doğru tespiti için sccm kullanılır.

Yüksek basınçtaki akışta aynı hacim/s akış hızına sahip olsa da akış boyunca delikten geçen molekül sayısı ve kaçak miktarı daha fazla olmuş olur. Mükemmel gaz yasası perspektifinden bakarsak PV=nRT yani akışkanın basıncı ve sıcaklığı onun hacmini etkileyen önemli faktörler arasındadır. Kaçak hızının doğru tespiti için sccm kullanılır.

1 ATM basınç ve 0°C’deki normal koşullarda tanımlanan akışkanın dakikada 1 cm³ kütle akışı 1sccm olarak tanımlanmıştır. Sccm, molar akış hızı (kmol/s)’nin bir ölçüsüdür.

Diğer yöntem üründeki delikler üzerinden hesap yapılmasıdır. Bu yöntemde delik boyutu akışın geçtiği yüzeyin pürüzlülüğü ve test basıncı üzerinden akış tipinin hesaplanmasıyla gerçekleşir.

Test Parametreleri Belirlenirken Maksimum Kaçak Hızının Teorik Olarak Hesaplanması

Benzersiz veya daha önce test edilmemiş bir ürünle çalışıldığında maksimum kaçak hızının teorik olarak hesaplanması mümkündür. Diyelim ki 3 bar çalışma basıncına lastiğin 1 sene sonunda kaçaklar yoluyla düşen basıncının maksimum 0,2 bar olmasını istiyoruz. Senelik basınç düşümü üzerinden test parametresi için kullanacağımız maksimum kaçak hızını sccm olarak hesaplayabiliriz.

Kullanılan malzemenin hidrofilik ya da hidrofobik olması kritik önem taşır. Hava ile test ettiğimiz ürünümüz hakkında bilmemiz gereken şey malzemede ufak gözenekli çok sayıda delik olsa bile yüzey geriliminin altındaki basınçlarda bu deliklerden su geçemez ama hava geçebilir. Yüzey geriliminin altındaki basınçlarda test yapılırken bilinmesi gereken şey üründeki gözenek/deliklerin boyutu ve sayısıdır.

Test Parametreleri Belirlenirken Gözenekli Materyaller

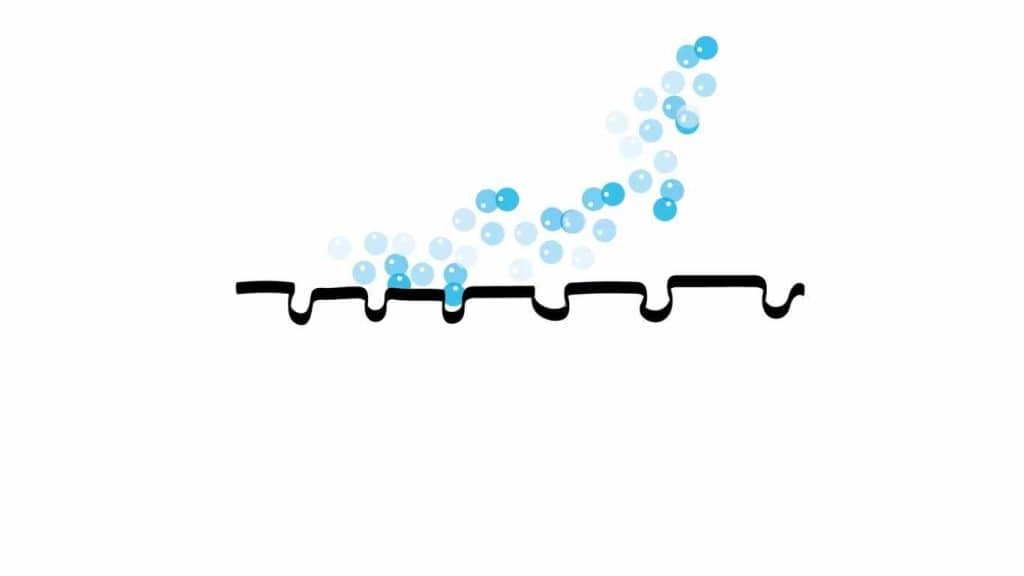

Medikal maskelerde, sporcu kıyafetlerinde kullanılan çeşitli kumaşlar ya da şarap mantarı gibi çeşitli malzemeler gözenekli olmalarına rağmen sıvı geçişine izin vermezler. Bu durumlarda sıvının yüzey gerilimi, ağırlığından ya da başka bir deyişle yüzeye uyguladığı kuvvetten büyük olduğu için kullanılan malzeme söz konusu sıvı için sızdırmaz olur.

Büyük boyutlu deliklerde yüzey gerilimi etkisi az olduğundan suyu sızdırır.

Yüzey gerilimi etkisi fazla olduğundan suyu sızdırmaz.

Hatalı Ürünlerle ve Suda Baloncuk Yöntemiyle Karşılaştırmak

Test parametrelerine karar vermek için teorik yöntemler kutlanmak uygundur ama yeterli değildir. Hesaplanan kaçak parametreleri Adlema sızdırmazlık test cihazlarıyla elde edilebilir olsa da numune parçalar test parametrelerinin karşılaştırılması için suda da test edilmelidir. Parametreleri belirlerken bu karşılaştırmaların yapılmasının nedeni parametrelerin ince ayarlarının yapılmasıdır.

Çok düşük kaçak parametreleri uygulamak sürdürülebilir değildir. İlk aşamada sızdırmazlık testi yatırım maliyetini arttırmakla beraber üreticilerin bu sıkı parametreleri takip edecek üretim yöntemlerini karşılaması mümkün değildir. Ürüne uygun, sürdürülebilirlik açısından uygulanabilir ve güvenli test parametreleri seçmek idealdir.

Ürüne uygun, kabul edilebilir test parametreleri belirlendiğine göre sıradaki aşama bu parametrelerde testleri gerçekleştirebilecek Adlema Sızdırmazlık Test cihazını ve metodunu seçmektir.